在对抗癌症的过程中,人类尝试过化学药物、手术治疗、放射治疗等方法。如今,以PD-1为代表的生物药物给患者带来了新的希望,但高昂的费用却让很多家庭望而却步。如何实现抗癌生物药的规模化生产至关重要。

记者|张从智

摄影 |张雷

制造PD-1

十月下旬,广州天气温和,阳光明媚。我们从黄浦区中心驱车向北。出城后,我们走在一条新建的柏油路上。部分路段尚未绿化。路边的村庄正在被拆除。许多看起来还很新的房子都被拆除了。他站在墙后,呆呆地看着来来往往的车辆。

在广州“东进”战略下,黄埔区驶上了发展的快车道。与所有新区一样,村庄已为开发让路,新的工业园区也已建成。我们此行要去的中新广州知识城就是其中之一,这是一个示范项目,展示了当地政府以生物医药产业为重点的高科技产业有所作为的决心。 。通过优惠政策,迅速吸引了GE、恒瑞制药、益诺诚制药等多家医药巨头入驻。我们即将参观的百济神州广州生物制药生产基地(以下简称“广州工厂”)也是其中之一。

三年前,总工程师魏正斌带着行李来到这里,看到的只是一片红土,上面有野兽留下的脚印。开工初期,新来的女员工在路上遇到蛇时,常常会吓得尖叫。

三年后,事情发生了巨大的变化。从黄埔市区到广州工厂的距离不到40公里,但由于很多路段限速,车子花了近一个小时才到达。离开城市后,天空越来越蓝,白色的厂房在阳光的照射下显得格外明亮。我们是从南门进去的。门的正对面是行政大楼和研发质检大楼。当我们在行政楼一楼大厅看到魏正斌时,他正站在工厂沙盘模型旁边,手里拿着一小杯咖啡。向参观者解释工厂的结构。他对厂里的每一栋建筑、每一根管道都了如指掌。他戴着一副普通的眼镜,穿着浅蓝色的衬衫、裤子和皮鞋——看上去就像一个典型的工程师,说话还带着家乡口音。

广州工厂总面积10万平方米,总投资超过23亿元人民币。项目分为一期、二期、三期。魏正斌表示,该项目一期、二期已竣工,三期正在建设中。其中,预计明年竣工。目前,全厂正在为正式投产做最后的准备。

在开始参观工厂之前,魏正斌让我注意行政楼前的喷泉。泳池由黑色大理石制成,给人干净整洁的美感,但除此之外并不起眼。魏正斌说,这个喷泉的特别之处在于它的形状——他们特意把它设计成“Y”形,这是广州工厂即将生产的PD-1抗体药物的分子结构形状。这些肉眼看不见的分子,是这座巨型工厂里所有昂贵设备和受过多年科学训练的人员的最终目标。

PD-1抗体药物的全称是抗程序性死亡-1(programmed dead-1)单克隆抗体,是一种重要的免疫抑制分子。它可以重新激活人体的免疫系统来攻击侵袭性的肿瘤细胞。与传统癌症治疗放化疗直接作用于肿瘤细胞不同,PD-1抗体作用于人体免疫系统,被认为是肿瘤治疗领域的“第三次革命”。它们在当今热门的肿瘤免疫治疗中颇受欢迎。注意力。而且,PD-1药物是一种广谱抗癌药物,对包括肺癌、胃癌、食道癌、鼻咽癌、肝癌以及多种血液肿瘤在内的实体瘤有治疗作用。

2011年在北京成立的百济神州的主要方向之一是PD-1药物。百济神州创始人、科学顾问委员会主席王晓东表示,中国每年新增癌症患者超过400万,近200万可能受益于PD-1。自2018年6月首个PD-1单克隆抗体药物在中国上市以来,共有6个PD-1药物在中国获得上市许可。

2012年,百济神州开始PD-1药物替雷利珠单抗的研发。 2015年,单克隆抗体在澳大利亚进入临床试验,2016年在中国进入临床试验。随后几年,在全球23个国家和地区开展了15项注册临床试验,其中6项获得国际认可。注册临床试验中心。替雷利珠单抗的目标适应症包括肺癌、肝癌、胃癌、食管癌、经典霍奇金淋巴瘤(中国)、尿路上皮癌(中国)等癌症类型。 2019年12月26日,替雷利珠单抗获得中国国家药品监督管理局(NMPA)上市批准,用于治疗至少接受过二线全身化疗的复发或难治性经典霍奇金淋巴瘤患者。今年4月,经NMPA批准,其适应症扩大至尿路上皮癌(膀胱癌最常见的类型)。

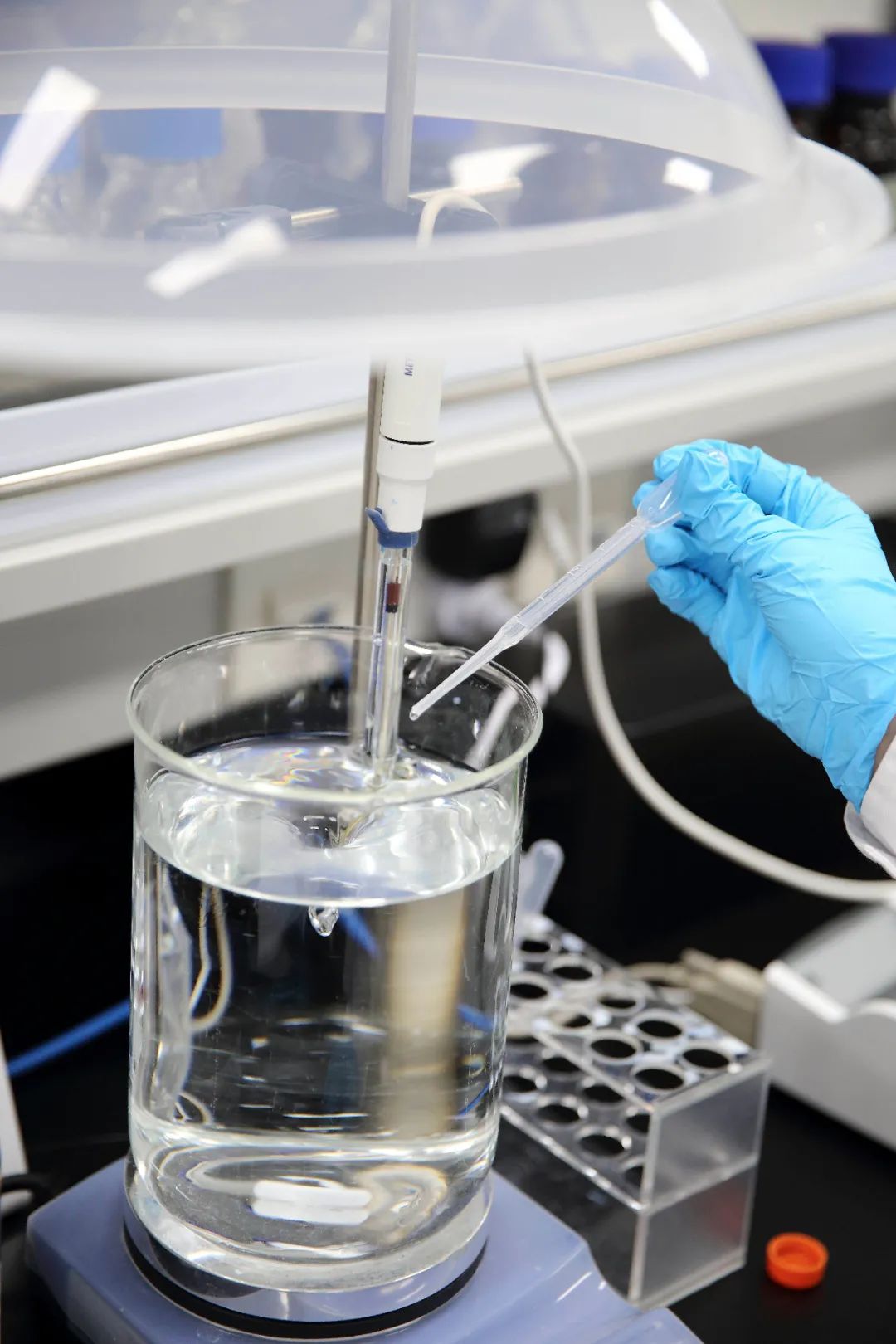

百济神州广州工厂实验室

广州工厂的使命是生产替雷利珠单抗。然而,即便是没有医学背景的人,梳理时间线索也能发现,2017年广州工厂开工建设时,还没有替雷利珠单抗。随后获得上市许可的药物给百济神州带来了外界的质疑。

从OEM到自建工厂

2019年9月,国际做空机构J. Capital Research发布报告质疑百济神州建设广州工厂的动机,并指责广州工厂的主体和业务都是空壳。 Mechikin在报告中表示:“该工厂将生产公司的PD-1抗体替雷利珠单抗,该抗体正在开发中,但替雷利珠单抗尚未完成临床试验,或者公司已经商业化并且对销售替雷利珠单抗的能力有很大信心要么是鲁莽的资本支出,当然,等到商业化和已知需求后再进行建设,并在此期间使用第一个第三方合同制造商更有意义。”

事实上,当时替雷利珠单抗的生产已经委托给第三方。百济神州与德国著名制药公司勃林格殷格翰(BI)签署了OEM协议。在研发和临床试验阶段,替雷利珠单抗的生产由后者位于上海的工厂负责。 “一开始,公司签订代工合同是为了解决白手起家的问题。然而,中国每年能受益于PD-1这样的广谱抗癌药物的人数在200万人左右。如果单纯依靠代工生产并不能解决产能问题。”王晓东说。

实验室技术人员进行测试

自己建厂是轻举妄动还是板上钉钉?在纳斯达克和港交所“双上市”的百济神州一时间陷入争议,引发资本市场一波波动。然而,做空报告发布后不久,广州工厂一期工程于2019年9月27日正式竣工,回击了广州工厂的“空壳论”。竣工仪式上,王晓东回应做空报道:“这个工厂不是建得太早,而是建得太晚。”他告诉记者:“我们认为,在产品获批之前提前建这样一个工厂,风险是可以控制的,我们的PD-1是第一个在国内进入临床的。当我们建立广州工厂时,全球有上千人用过,我们的产品也看到了很好的疗效,而且PD-1作为专利药也没有问题,广州黄埔开发区政府也给了我们很大的支持,帮我们分享。一些风险。”决定建厂的另一个考虑是,如果PD-1药物未来进入医保,提高产能、保证规模化生产将是关键。

然而,当时国内企业还没有大规模生产抗体药物的经验。与化学药品相比,生物药品的生产工艺复杂,对工厂运营管理和质量控制要求极高。尤其是替雷利扎等抗体药物,属于医药领域的高端制造。在中国尚未大规模商业化。化学生产的历史。对于像百济神州这样以研发起家的创新型药企来说,建设自己的工厂是一个巨大的挑战。

建设药厂不仅仅是盖房子。它需要了解制药和工程学的人。因此,魏正斌成为了合适的人选。 57岁的他建造了超过15家药厂,参与了数百个药厂项目。 20年来,他涉足各类制药公司,从中成药到原料药和制剂。大约10年前,他第一次接触到长春的一个生物制药项目。 “所以中国生物制药生产的历史并不长,也就是十几年。早期,大家都没有参与其中。这是近几年才开始的。跟进。”更准确地说,国内生物制药行业在2015年左右开始爆发,但药企普遍注重研发而非生产。

广州工厂三期总设计产能为54,000升。建成投产后,将成为全球产能最大的生物制药工厂之一。某种程度上,也正是因为这个原因,魏正斌爽快地答应了,只身来到了广州。他计划以广州工厂作为自己职业生涯的压轴之作。

国内生物医药行业爆发前夕,2014年,在国外呆了20多年的刘健选择回国。他最初的想法是去非洲或者菲律宾、越南等经济欠发达的国家。他觉得那里的人们最需要好药,但很快他就发现他的想法不可行。 “制药行业不仅仅是一个工厂,它需要一个生态系统的支持。你必须生产。如果没有填充剂、赋形剂和细胞溶液,就不可能制造药物。”在非洲,医药几乎是完全空白,但反观中国,经过十几年的发展,行业条件已经成熟。

刘健博士,百济神州高级副总裁兼生物制药业务负责人

刘健回来后,在诺华和强生中国工作了几年。 2018年9月,他选择加入广州公司,担任百济神州高级副总裁兼生物制药业务负责人。在他的简历中,他曾服务过全球十大制药公司中的五家,包括辉瑞、阿斯利康、赛默飞世尔等。这些药企的职业培训,让刘健既有教授的气质,又有职业经理人的气质——他穿着笔挺的西装,打着得体的领带,目光柔和却坚定,还没坐下就在聊。并谈论它。

刘健是文革后第一代大学生。 1977年参加高考,考入湖南农业大学兽医专业。 4年后毕业,他进入湖南省人民政府从事人畜共患病管理工作。 20世纪80年代末,刘健决定脱离体制。 1987年,他获得加拿大大学奖学金,获得自费留学资格。获得硕士和博士学位后,他前往美国,进入哈佛医学院担任博士后。在哈佛医学院,他对自己的认识逐渐发生了变化。哈佛医学院的很多人都在为诺奖而努力,他们也确实有这个能力,而且有些人会在未来证明这一点——哈佛医学院从来不缺诺贝尔奖获得者。但刘健相信自己不可能成为这样的人,他也意识到自己不是一个可以坐在板凳上十几年甚至几十年的人。于是离开博士后岗位后,他就去了企业。

在国外,刘健看到统计数据显示,欧美等发达国家癌症总体死亡率为30%,但这个数字在中国却接近70%,这意味着只有30%的癌症患者可能是癌症患者。能够生存。存活。 “如果我们能早一天建好工厂,那么一名、两名、十名或数百名患者可能会有更好的生存机会,因为他们及时服用了我们生产的药物。”

“就像搭积木一样”

了解了百济神州广州工厂成立的背景后,我们在魏正斌的带领下走进了工厂车间。换上防护服、戴上隔离帽、戴上鞋套、消毒双手,完成这些必要的程序后,魏正斌带领我们穿过更衣室,打开一扇隔离门,映入眼帘的是一条长长的走廊。 。走廊里有几个穿着全身防护服的人,慢慢地推着钢制手推车,让人感觉仿佛置身于科幻电影中。魏正斌告诉我,这条走廊宽4.5米,长117米。是工厂空间设计中的一大亮点。使整个工厂形成一个连续的空间。通过走廊两侧不同的隔离门进入,可通往仓库、原液生产车间、灌装车间、研发质检大楼和行政大楼。这种设计的优点是可以最大限度地减少人和物体对外部空间的暴露,降低污染风险。

从走廊右侧的一扇小门进入,魏正斌带领我们来到了一期工程的原液生产车间,这也是广州工厂的一大亮点。透过玻璃窗望去,里面放置着四个巨大的钢槽,里面还伸出了各种粗细不同的管子。生物制药有两个流程,即原液生产和制剂灌装。特殊培养的细胞液首先要进入原液生产车间的罐中,在那里会发生生物反应——这个过程有点类似于酿酒的发酵过程,但复杂程度要困难无数倍——当反应完成后,原液送至灌装车间。

一期原液生产车间采用美国通用公司全球最先进的KUBio溶液。我们看到的钢制水箱实际上是一个容量为2000升的一次性生物反应器。 KUBio计划将整个工厂模块化。所有部件和设备均在德国生产。经过预调试后,它们被分成72个集装箱,从海上运输到黄埔港,然后用卡车拉到广州工厂。魏正斌回忆,在集装箱运进来之前,整个园区的道路还没有完全修好。广州工厂门口有一条小河,汽车必须经过,但桥还没有建。当时,区领导过来了,对现场负责人下达了命令,让他们在集装箱到达之前把桥修好。后来他们确实完成了任务。

与集装箱一起抵达的还有40多名外籍工程师组成的团队,他们完成了所有安装工作。中国只提供了一台500吨起重机和司机。这么多外国人来了,吃喝拉便都成了问题。在建设过程中,作为总指挥的魏正斌要面对的麻烦远比这多。在广州工厂,最多有十几个施工单位同时进场。高峰期有近900人同时在现场作业。人员和设备都很多。他面临的首要问题是安全控制。工程项目最怕发生安全事故,而且在场人员复杂、分属不同单位。如何保证不发生事故至关重要。而且,工程规模越大,工程成本就越难控制。如果控制不好,超出预算,就会产生一系列的后遗症。坐在自己用集装箱改装的办公室里,魏正斌笑着说,来工地之前,他的头上没有白发。两年后,白发已覆盖了他的头顶。

整个原液生产车间仅用了15天就建成了,就像搭建乐高积木一样,加快了工厂建设的进程。事实上,整个一期项目(8000升产能)从2017年开工到2019年验收仅用了两年时间,而二期项目(16000升产能)仅用了两年时间。花了一年半的时间,堪称“中国速度”。刘健参与过多家国外制药厂的建设,他告诉我:“在美国建这么规模的工厂需要七年时间”在欧洲,建设可能需要更长的时间,八到九年。”

工厂建成后,最重要的问题就是生产流程。百济神州高级副总裁、替雷利珠单抗发明人李康博士曾在接受采访时表示,与化学药物相比,生物药物更难模仿,因为生长细胞的过程涉及搅拌速度、氧合/氮气密度和时间,培养天数、细胞密度等指标,以及如何一步步扩增,不同的条件会产生不同的结果。几乎每个环节都可以申请专利保护,并且存在非常复杂的专利保护机制。 1997年批准生产的第一个有影响力的药物是“利妥昔单抗”(一种用于治疗淋巴瘤和白血病的生物药物)。其药物专利已于2012年到期,但目前其全球销售额仍保持每年近30亿美元,只是因为其生产工艺无法复制。

如果不掌握生产工艺,建造的厂房和购买的设备只不过是一堆废铜烂铁。因为替雷利珠单抗之前是BI公司生产的,在药监部门注册时也是按照当时的流程注册的。因此,想要在广州工厂生产替雷利珠单抗,首先必须进行技术转让。 。但这个过程并不容易。牵头技术转移的具体部门是广州工厂的生产科技部(MST)。其高级总监周兆利表示,技术转移通常包括两个方面。一是工艺流程技术转让。生产科技部将组织专门团队开展技术转移工作。讨论制定相应的政策和路线。同时,质控部门要组织对所有分析方法进行检测,确保产品质量、安全等参数不受影响。 “技术转让完成后,我们要把我们生产的产品与之前的产品进行比较,如果两者确实相同,那么技术转让就算成功了。”

风险控制

生产过程问题解决后,接下来出现的是质量管理团队。在广州工厂,质量部是员工人数最多的部门,有员工74人,目前占工厂员工总数的近三分之一。高级质量总监姚艳萍是质量团队的负责人,这个团队几乎是她一手创建的。 2018年我刚到广州工厂的时候,质量组只有一个同事,是她介绍的,刚刚加入团队。接下来的两年,她的主要任务之一就是招人。在这方面,姚燕平做得很好。她连续两年荣获“伯乐奖”,是公司推荐员工最多的人。她推荐了近20人。姚艳萍曾在广州一家外资制药公司工作。她在广州医药圈浸淫多年,认识的人很多。用她的话说,圈里有才华的人都被挖走了。

事实上,质量团队在项目建设过程中就已经介入。整个工厂的空调系统、水系统以及生产车间的各种设备在安装调试完成后,将进入质量团队的验证范围。在魏正斌的工程团队面前,姚艳平的质量团队扮演着绝对挑战者的角色。 “质量部门面临的挑战太多了,工厂车间的环境需要一一采样、检验。有时候有人发现你的检验检测程序是正确的,但你检测的仪器已经过期了,还没有“这些检查都是分等级的,有些是不直接影响产品质量的小问题,可以整改,但有些会彻底拒绝。”魏正斌说。

生产过程的质量管理更为重要。 “生产过程的每一步都有关键的质量指标,有些是在线监控,有些是抽样离线监控。只有这些指标合格,产品才能进入下一步。就像我们玩游戏时一样一款游戏,你要通过这一关,就必须通过一定的关卡,只有通过了每一关,才能保证产品合格。”

我们从原液生产车间穿过走廊,进入另一边的成品灌装车间。这里却是完全不同的景象。整条灌装线均为全自动进口设备。从瓶子灭菌消毒,到产品灌装、封盖、检漏,再到贴标、装盒、喷码、装盒、码垛,所有环节均由机器完成,人与产品严格分开。周兆利表示,在生物制药工厂,人是最大的风险源之一。 “人的操作有时会犯错误。比如想在某个地方停下来,却忘记停下来,系统一直在运行,出来的结果也不一样。人往往是最大的污染源,如果工作人员不小心,可能会带来污染,这是最可怕的,往往会直接影响到产品的安全,并可能导致整批产品报废,这是我们最不愿意看到的。”

百济神州广州工厂仓库内景

姚艳平在医药行业工作了20多年,从国企到外资企业,积累了丰富的质量管理经验。他也见证了国内药企GMP(良好生产规范)标准从无到有的历史过程。许多涉毒事件与药品生产不合规、质量控制不严有关。对于一家创新型药企来说,在这方面犯错的代价更加高昂。

百济神州广州工厂生产的药品未来将面向全球市场,这也意味着从工厂成立之初就将受到各国药品监管部门的监管。姚艳平估计,明年工厂将有十几次正式检查。这些检查将来自世界卫生组织(WHO)、欧洲药品管理局(EMA)、美国食品药品监督管理局(FDA)和国家食品药品监督管理局。 (CFDA)等。“今年11月底我们会有WHO的检查,以后国家药监局也会有定期检查。至于各省局,例行检查会比较多,基本上每个季度都会进行一次GMP认证的跟踪检查,每年至少进行一次。“除了外部检查之外,还有工厂内部的自查,以及百济神州组织的内部审核。总部。

即便如此,产品污染事件也无法完全杜绝。学会面对和应对这种风险,是广州工厂厂长高伟在漫长的制药生涯中学到的重要一课。高伟是韩裔美国人,英语流利。在加入百济神州之前,他曾担任三星生物制品公司的制造副总裁。他曾创下61个月无污染细胞培养的纪录。不过,高伟也有过整批产品因污染而被审核员拒收的经历。

高伟 百济神州副总裁、广州工厂厂长

刘健告诉我,即使药品不良反应事件只发生在比利时的一个小村庄,他们也必须按照规定报告。该信息将报告给欧盟,欧盟将立即通知所有成员国。欧盟通报后,美国FDA就会知道,澳大利亚、日本、越南等国家和地区也会知道。 “如果不按照国际最高标准去做,你的临床试验可能会被叫停。因为他们会一步步追溯,如果工厂生产过程出现问题,后果会非常严重。”这不仅是经济损失,对企业的信誉也是一次沉重的打击,很有可能你花了多年时间制作的药品将退出市场。”

“所以有时候,我们需要让每个人都快点起来,但有时,我们需要让每个人慢下来。我们确实需要打破一些规则才能在很短的时间内建造这么大的工厂,但也有一些规则既然有了它们,那就肯定有它的意义,这个时候我们需要放慢脚步,停下来反思,在细节上追求完美。”高伟说道。

量产之路

与化学药物相比,生物制药的历史并不长。 20世纪70年代,相关理论研究开始兴起; 20世纪80年代,进行了初步的工业尝试; 20世纪90年代,生物制药在美国、日本、欧洲等国家和地区慢慢开始成为规模化产业。

20世纪90年代,当刘健告诉哈佛医学院的导师他决定加入这个行业时,导师的第一反应是惊讶:“你确定吗?”当时,刘健是第一个去他们实验室的人。他的业内同事几乎都成为了大学教授或研究员。刘健博士期间从事细胞周期研究,属于分子生物学领域。他表示,自己进入医药行业的机会也是时代的机遇。过去,制药行业一直以化学人才为主,化学工程师更受制药企业青睐。但20世纪90年代中东石油危机爆发后,美国石化公司争相到处建厂,突然雇佣了很多学习化学工程的人。 “相比之下,当时生物制药只是一个小行业,如果给人们一倍的工资,石油天然气行业可以给他们两到三倍。所以大量的化工人才去了石化行业,而石油和天然气行业也给了他们两三倍的工资。”生物制药行业也招人,才给像我这样本来做基础生物研究的人创造了机会。”刘健由此成为最早进入国际生物医药行业的中国人之一。

产业化的一个重要内容是生产技术的研究,它与基础研究有很多相似之处。例如,两者都需要在流体力学,热力学,细胞生物学和分子生物学等受试者中使用知识。 “一旦一项研究从实验室出来并成为产品,并且生产过程是固定的,所有程序必须执行到字母中。例如,pH值要求为7.0,您不能将其更改为7.1或6.9,否则会有很多问题。数亿美元损失。”

Liu Jian认为,工业化是要找到最合适的路径,因此可以将实验室结果转化为大规模可用的药物以使患者受益。 “例如,化学家在实验室发现了一种抗癌物质。他以20个步骤将其合成。根据这种方法,工业生产是不可能的,因为您采取的步骤越多,成本就越高。所需的设备也将增加,因此您必须简化它,例如将其简化为10个步骤刘·简(Liu Jian)发现该国仍在对工业化的关注不足。人们认为工业化还不够高,并且不愿意这样做。

目前令人不安的刘江的问题之一是招募人员。在广州工厂的第三阶段投入生产之后,它将至少由1000人组成。但是,他目前只有300多人。在哪里找到这么多人是一个棘手的问题。由于国内生物制药行业开始迟到,规模较小,而且人才库非常有限,因此“我们目前的策略是在各个部门的关键职位上为经验丰富的人员装备,并找到吸引人才的各种方式。此外,我们还将开始招募一些新毕业的博士生以及许多杰出的研究生和本科生,我们将开始以全方位的方式培训新朋友。”

刘·江(Liu Jian)认为,如果中国生物制药想要起飞,目前有两个瓶颈:第一种是创新不足,这反映在对新药物目标和新作用机制的研究不足;第二个是关于新药物靶标和新作用机理的研究不足。意识到工业化的重要性。 Liu Jian说,目前市场上有四种国内生产的PD-1药物,并且正在开发其他数十种药物。 “现在每个人通常都发现工业能力不足。在许多小公司开发出好的药物后,他们没有生产能力。但是,如果他们想进行临床试验,他们必须将白色粉末变成药物,并且有人为此,这项工作非常专业,每个药物都需要在这一领域工作。可以测试30种药物同时大规模,但现在我们可能必须选择15或六个。

(本文发表在《桑利亚人生周刊》第45期,2020年中)

本网站每日更新互联网创业教程,一年会员只需98,全站资源免费下载点击查看会员权益